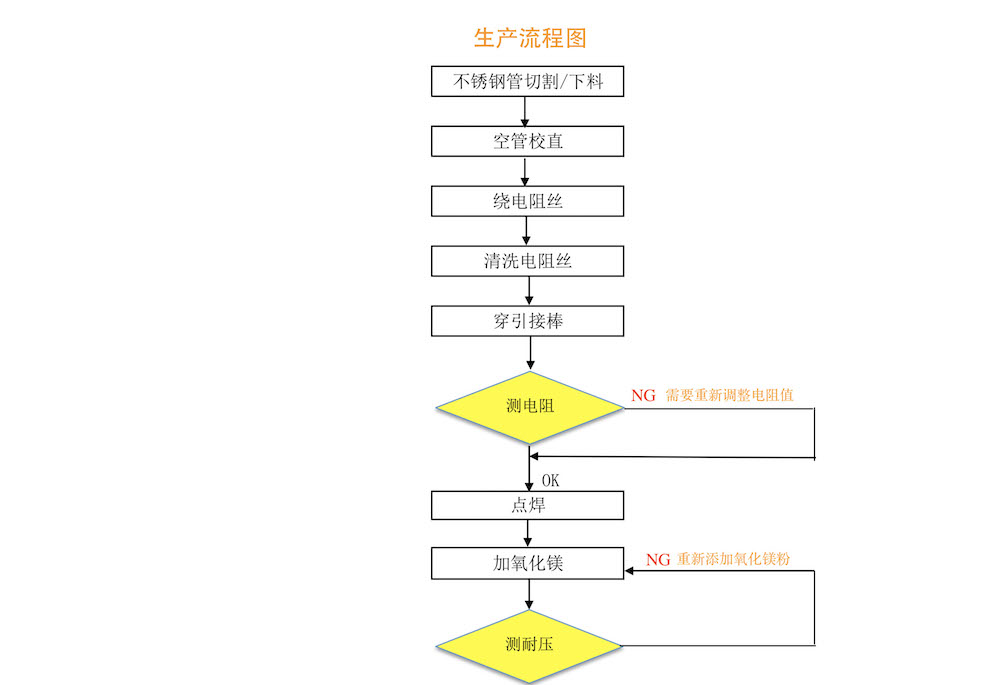

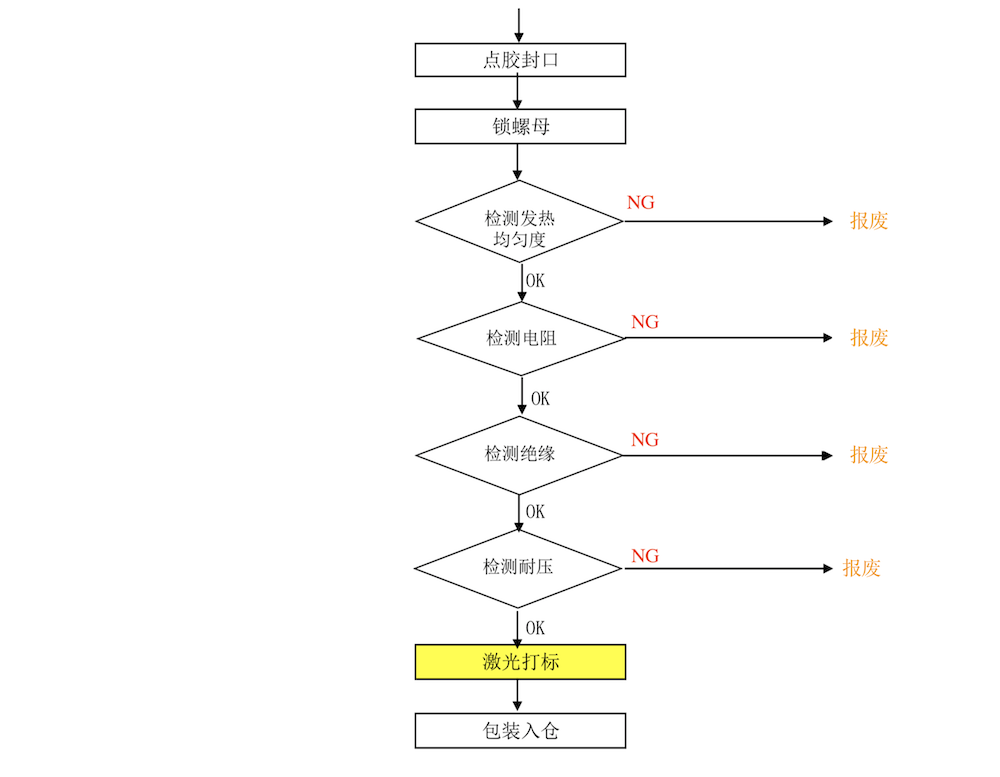

规范化生产流程

加热管的生产技术经过几十年的改进与完善,已经很成熟

但需要把每一道工序做好却不是件容易的事情

下面是我公司的加热管生产流程

一,首先以流程图的形式来了解一遍制造流程

二,接下来结合拍摄实际操作图来了解详细流程

1.下料

选用相对应规格材质的管材以及夹具,并确定好尺寸,调整定位块后装上原管进行切割;

然后再根据管子的尺寸大小选择相应的钻头将管口两端进行倒角处理;

最后将处理后的不锈钢管,放在周转车架上并标识相对应的规格型号,准备下一道工序;

2.空管校直

把需要校直的空管按图示放入校直机内,待校直完成后,用扎带捆好放入周转车上,准备下一道工序;

3.绕丝

根据产品工艺对电阻丝丝径长度等参数的要求绕丝

使用绕丝机,将做好的电阻丝放入托盘等待检验电阻值;

4.清洗电阻丝

在清水中按比例放入清洁剂,将电阻丝放入浸泡3分钟后用手反复搓洗3-5分钟,

用清水冲洗干净放入托盘在放入120摄氏度的烘箱内,烘干大约30分钟除去水分;

5.穿引接棒

通过机器将引出棒旋入电阻丝内,并且测量电阻值以调整旋入深浅,

将合格的电阻丝放入周转箱等待进行下一道工序;

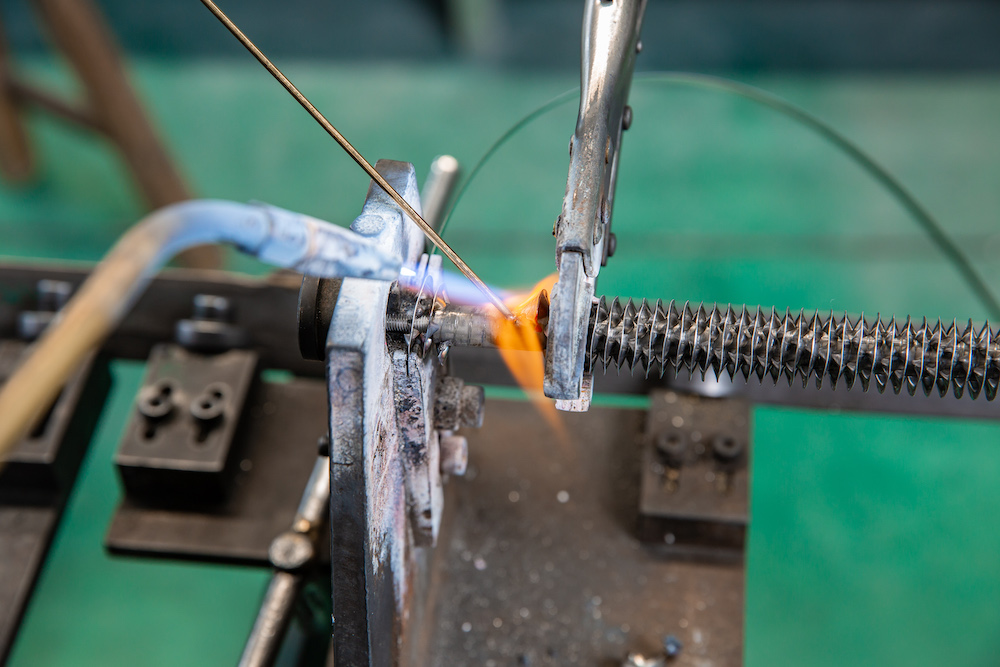

6.点焊

用电焊机焊接电阻丝与引接棒,使得引接棒与电阻丝牢固连接

7.设备填充氧化镁粉

根据产品设置振荡延时,可根据加粉密度要求适当调整;

将氧化镁粉倒入粉箱,启动装夹程序,装好空管;

启动挂丝程序,将电阻丝装上加粉机,检查下部塞子是否拉到位;

按动加粉开关,进行自动加粉;

将加完粉的电热管取出,用汽枪将管口镁粉吹去或倒去3~5mm后套入绝缘塞子塞紧;

将电热管摆放在检测桌上按要求检测耐压;

将合格品放在周转车上准备下一道工序;

8.缩管

开启缩管机,然后将电加热管下端先放入缩管机口慢慢向前推进;

检测加热管电阻值

将缩好管的合格电热管放在周转车上并标识好型号规格等相关内容,准备下一道工序;

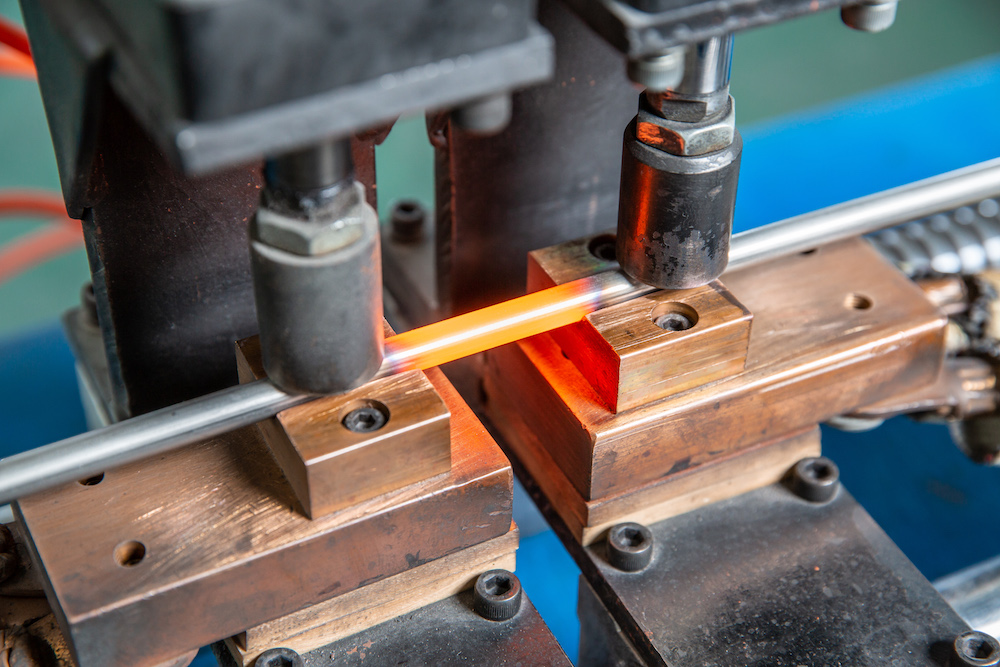

9.局部退火

将需要退火的电热管放入退火机夹紧铜模具内,电热管一端管口必须顶到定位模块;

踩动退火开关进行自动退火并确认退火后管表面无熔点,R部弯曲是否有断裂,龟裂等不良;

将退火完成后的合格品放入周转车准备下一道工序;

10.绕翅片

11.弯管

按照图纸要求对加热管进行形状的改变,完成后准备下一道工序;

12.点胶封口

按照要求选择相适应的RTV硅胶并点入管口内,距离管口2mm;

将所需绝缘子套入引出棒后旋转塞入管口并用擦布擦掉周围有溢出的RTV硅胶;

13.锁螺母

将螺母安装到加热管头部后准备下一道工序;

14.电阻/绝缘/耐压检测

使用相应的检测设备对已完成的加热管进行检测,合格的产品将进行下一道工序;

15.激光打标

根据客户要求,如图所示对电热管进行激光打标;

16.包装入仓

将合格的产品放入仓库。

正如文章开头我们讲的,加热管的技术其实并不复杂,无论工厂规模大小,只要设备全就都可以生产出来,

但产品质量却是参差不齐,我们对于产品质量的把控源于对每一道工序流程的重视,

欢迎各位与我们探讨有关加热元件的相关问题。